Recherche approfondie sur le marché de l'industrie chinoise du coke calciné

Le processus de production des électrodes en graphite comporte plusieurs étapes et le coke calciné est un matériau intermédiaire essentiel. Voici comment le coke calciné est utilisé dans la production d'électrodes en graphite :

Préparation des matières premières : La première étape consiste à obtenir les matières premières nécessaires à la production d'électrodes en graphite. Ces matières premières comprennent généralement le coke de pétrole, le brai de goudron de houille et divers additifs.

Calcination du coke de pétrole : le coke de pétrole est soumis à un processus appelé calcination, qui consiste à chauffer le coke à des températures élevées (généralement supérieures à 1 200 °C) dans un environnement contrôlé pour éliminer l'humidité, les composés organiques volatils et d'autres impuretés. Il en résulte un coke calciné, plus riche en carbone et plus adapté aux étapes ultérieures de fabrication des électrodes.

Mélange : Le coke calciné est ensuite soigneusement mélangé avec du brai de goudron de houille et d'autres additifs. La composition du mélange est essentielle car elle détermine les propriétés et les caractéristiques de l'électrode finale en graphite.

Formage : Le mélange mélangé est façonné dans la forme d'électrode souhaitée. Ceci peut être réalisé par différentes méthodes, telles que l'extrusion, le moulage par vibration ou le pressage isostatique.

Cuisson : Les électrodes formées sont ensuite cuites dans des fours à haute température (généralement autour de 2500-3000°C) sous atmosphère inerte. Ce processus, connu sous le nom de graphitisation, convertit le carbone amorphe du mélange en graphite cristallin, améliorant la conductivité électrique de l'électrode.

Usinage et finition : Après la graphitisation, les électrodes en graphite peuvent subir des processus d'usinage et de finition supplémentaires pour obtenir les dimensions et la qualité de surface requises.

Inspection et test : les électrodes en graphite finies sont soumises à une inspection et à des tests approfondis pour s'assurer qu'elles répondent aux normes de qualité requises.

Application : Enfin, les électrodes en graphite sont prêtes à être utilisées dans les fours à arc électrique pour la fusion de l'acier et d'autres métaux. Ils sont assemblés en colonnes d'électrodes et insérés dans le four, où ils conduisent le courant électrique, générant les hautes températures nécessaires aux procédés métallurgiques.

En résumé, bien que le coke calciné ne soit pas directement utilisé dans la production d'électrodes en graphite, il sert de matière première critique qui subit des traitements et des mélanges spécifiques pour devenir une partie intégrante du processus de fabrication des électrodes en graphite.

Avantage à l'utilisation de coke de pétrole calciné dans une électrode en graphite

Le coke calciné joue un rôle crucial dans la production d'électrodes en graphite, qui sont des composants essentiels utilisés dans les fours à arc électrique (EAF) pour la fabrication de l'acier et d'autres procédés industriels à haute température. Les avantages de l'utilisation de coke calciné dans la production d'électrodes en graphite comprennent :

Teneur élevée en carbone : le coke calciné a une teneur élevée en carbone, généralement supérieure à 99 %. Cette teneur élevée en carbone est essentielle pour produire des électrodes en graphite de haute qualité, car le carbone est le principal composant requis pour leur conductivité et leurs performances.

Faible résistivité électrique : La faible résistivité électrique du coke calciné est une propriété essentielle pour les électrodes en graphite. La faible résistivité assure un flux de courant efficace à travers l'électrode, permettant un chauffage efficace et fiable dans les fours à arc électrique pendant le processus de fabrication de l'acier.

Haute conductivité thermique : Les électrodes en graphite fabriquées à partir de coke calciné ont une excellente conductivité thermique. Cette propriété permet un transfert de chaleur efficace des électrodes à l'acier fondu, facilitant le processus de fusion et maintenant un contrôle de température constant et précis.

Haute résistance mécanique : Le coke calciné offre une bonne résistance mécanique aux électrodes en graphite, leur permettant de résister aux contraintes mécaniques et aux vibrations subies lors du processus de fabrication de l'acier sans se fissurer ni se casser.

Faibles niveaux d'impuretés : le coke calciné de haute qualité a de faibles niveaux d'impuretés, ce qui est essentiel pour la production d'électrodes en graphite. Les impuretés peuvent affecter négativement les performances et la durabilité des électrodes, entraînant une efficacité réduite et une usure accrue.

Qualité constante : Le processus de production du coke calciné est étroitement contrôlé, garantissant des propriétés et une qualité constantes du matériau. Cette cohérence se traduit par des performances uniformes pour les électrodes en graphite, ce qui les rend plus fiables pendant les opérations de fabrication de l'acier.

Longue durée de vie des électrodes : les électrodes en graphite fabriquées à partir de coke calciné de haute qualité ont une durée de vie plus longue, ce qui réduit la fréquence de remplacement des électrodes ainsi que les temps d'arrêt et les coûts de maintenance associés.

Meilleure efficacité énergétique : La combinaison d'une faible résistivité électrique et d'une conductivité thermique élevée dans les électrodes en graphite fabriquées à partir de coke calciné conduit à une meilleure efficacité énergétique dans les fours à arc électrique. Cette efficacité se traduit par une réduction de la consommation d'énergie et des économies de coûts lors de la fabrication de l'acier.

Impact environnemental réduit : le coke calciné utilisé dans la production d'électrodes en graphite est souvent dérivé du coke de pétrole, un sous-produit du raffinage du pétrole. L'utilisation de coke calciné dans la fabrication d'électrodes contribue aux efforts de recyclage et réduit les déchets.

Dans l'ensemble, l'utilisation de coke calciné dans la production d'électrodes en graphite offre de multiples avantages, notamment une teneur élevée en carbone, une faible résistivité électrique, une excellente conductivité thermique et une qualité constante. Ces propriétés conduisent à des processus de fabrication d'acier plus efficaces et plus rentables, faisant des électrodes en graphite un élément essentiel de la production d'acier moderne.

spécification

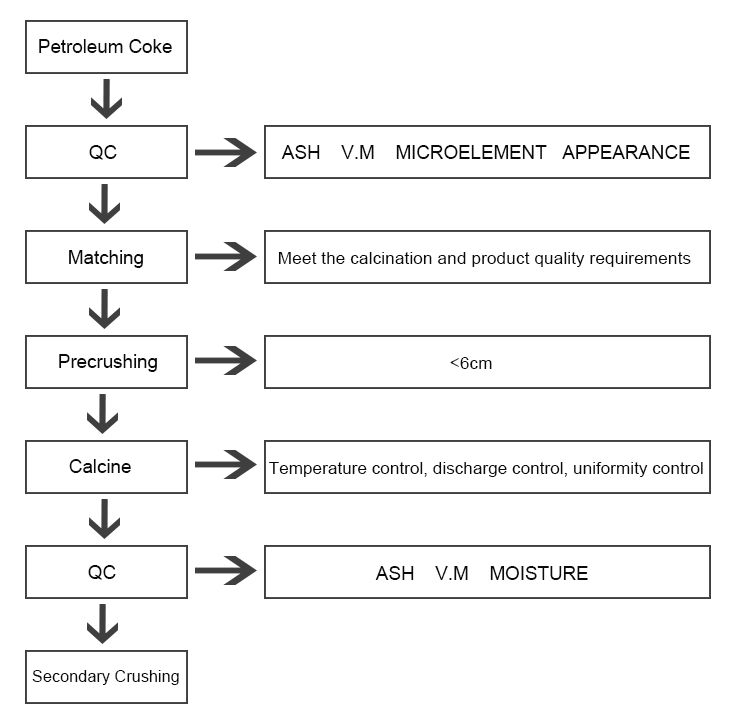

Ligne de production

Atelier d'usine