Rapport d'analyse de l'industrie du coke calciné

Le coke calciné joue un rôle crucial dans la production d'électrodes en graphite, qui sont des composants essentiels utilisés dans les fours à arc électrique pour divers procédés industriels. L'utilisation de coke calciné dans la production d'électrodes en graphite offre plusieurs avantages, notamment :

Teneur élevée en carbone : le coke calciné a une teneur élevée en carbone, généralement supérieure à 98 %. Cette teneur élevée en carbone est essentielle pour produire des électrodes en graphite de haute qualité avec une excellente conductivité électrique. Les électrodes en graphite agissent comme des conducteurs d'électricité et génèrent les températures élevées nécessaires à divers processus industriels tels que la fabrication de l'acier, la production de silicium, etc.

Faibles niveaux d'impuretés : le coke calciné est fabriqué avec soin pour avoir de faibles niveaux d'impuretés, en particulier de soufre, d'azote et de métaux. De faibles niveaux d'impuretés sont essentiels pour les électrodes en graphite car les impuretés peuvent entraîner des réactions indésirables pendant le fonctionnement de l'électrode, affectant les performances et contaminant potentiellement le produit final.

Qualité constante : les fabricants d'électrodes en graphite s'appuient sur le coke calciné comme matière première principale en raison de sa qualité constante et de ses propriétés uniformes. La cohérence est cruciale pour produire des électrodes en graphite fiables et performantes, ce qui garantit des opérations stables et prévisibles dans les fours à arc électrique.

Haute densité et résistance mécanique : Le procédé de fabrication du coke calciné permet la production d'électrodes graphitées à haute densité et résistance mécanique. Ceci est essentiel pour résister à la chaleur extrême et aux contraintes mécaniques subies lors du fonctionnement de l'électrode dans les fours à arc électrique.

Résistance à l'oxydation : Les électrodes en graphite à base de coke calciné possèdent une excellente résistance à l'oxydation, leur permettant de supporter des températures élevées et des conditions difficiles sans détérioration rapide. Cette propriété est essentielle pour maintenir l'intégrité des électrodes et prolonger leur durée de vie.

Faible coefficient de dilatation thermique : les électrodes en graphite fabriquées à partir de coke calciné présentent un faible coefficient de dilatation thermique, ce qui signifie qu'elles subissent des changements dimensionnels minimes lorsqu'elles sont exposées à des températures variables pendant le fonctionnement du four. Cette propriété aide à prévenir la fissuration et la distorsion des électrodes.

Réduction de la casse et de la consommation : l'utilisation de coke calciné de haute qualité dans la production d'électrodes en graphite permet d'obtenir des électrodes avec une intégrité structurelle et une résistance à la casse améliorées. Cela conduit à une réduction de la consommation d'électrodes pendant les opérations du four, ce qui se traduit par des économies de coûts pour les utilisateurs industriels.

Durable et respectueux de l'environnement : l'utilisation de coke calciné dans la production d'électrodes en graphite peut contribuer aux efforts de développement durable, car le coke calciné est souvent dérivé du coke de pétrole, un sous-produit du raffinage du pétrole. En recyclant le coke de pétrole en électrodes en graphite, l'industrie contribue à réduire les déchets et à promouvoir un processus de fabrication plus durable.

En conclusion, les avantages de l'utilisation de coke calciné dans la production d'électrodes en graphite comprennent une teneur élevée en carbone, de faibles niveaux d'impuretés, une qualité constante, d'excellentes propriétés mécaniques, une résistance à l'oxydation, une faible dilatation thermique, une casse réduite et des avantages en matière de durabilité. Ces avantages contribuent collectivement aux performances et à l'efficacité globales des électrodes en graphite dans diverses applications industrielles.

Avantage à l'utilisation de coke de pétrole calciné dans une électrode en graphite

Dans la fabrication des électrodes en graphite, on utilise bien du coke de pétrole calciné, mais il n'est pas utilisé sous sa forme calcinée. Au lieu de cela, le coke de pétrole brut subit un traitement supplémentaire pour le convertir en matériau d'électrode en graphite.

Voici les informations correctes concernant l'utilisation du coke de pétrole calciné dans la production d'électrodes en graphite :

Matière première : la principale matière première utilisée dans la production d'électrodes en graphite est le coke de pétrole, qui est un solide riche en carbone dérivé du raffinage du pétrole. Ce coke de pétrole est souvent appelé coke vert en raison de sa couleur initiale.

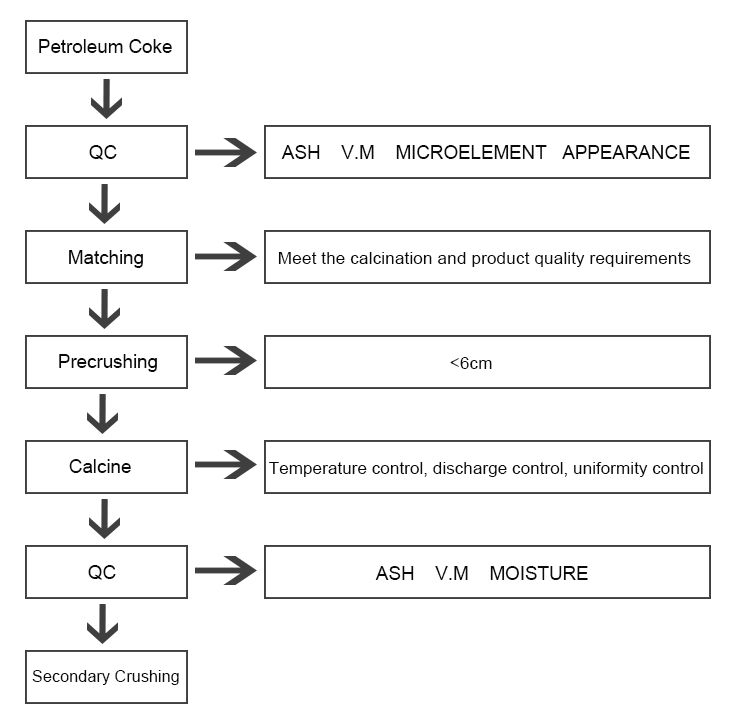

Calcination : Avant d'être utilisé dans la production d'électrodes en graphite, le coke vert doit subir un processus de calcination. Pendant la calcination, le coke vert est chauffé à des températures élevées (généralement supérieures à 1200°C) dans un environnement contrôlé pour éliminer les matières volatiles et l'humidité. Ce processus transforme le coke vert en coke de pétrole calciné, qui a une teneur en carbone et une pureté plus élevées.

Mélange et formation : Une fois le coke de pétrole calciné, il est ensuite mélangé avec du brai de goudron de houille (un liant) et d'autres additifs. Ce mélange est ensuite extrudé ou moulé dans la forme et la taille souhaitées des électrodes en graphite.

Cuisson : les électrodes en graphite formées sont soumises à un processus de cuisson à haute température (environ 800-900 °C) pour convertir le liant en une matrice de carbone solide. Cela garantit que la structure d'électrode est stable et conserve sa forme pendant l'utilisation dans le four à arc électrique.

Graphitisation : Après la cuisson, les électrodes sont encore traitées thermiquement dans un four de graphitisation à des températures supérieures à 2500°C. Cette dernière étape convertit la structure de carbone amorphe en une structure de graphite hautement ordonnée et cristalline, améliorant la conductivité électrique de l'électrode et d'autres propriétés.

Usinage et contrôle de la qualité : les électrodes en graphite finies peuvent subir des processus d'usinage et de contrôle de la qualité supplémentaires pour répondre aux exigences spécifiques des clients et garantir une qualité constante.

En résumé, alors que le coke de pétrole calciné est utilisé comme matériau de départ dans la production d'électrodes en graphite, il subit plusieurs processus supplémentaires, notamment le mélange, le formage, la cuisson et la graphitisation, pour devenir le produit final d'électrode en graphite utilisé dans les fours à arc électrique pour la fusion des métaux.